Почему мы продолжаем красить автомобили пластиком?

Почему мы продолжаем красить автомобили составами на масляной основе, пластиками, растворителями, смолами и т. д.?

Это, безусловно, наименее (или, по крайней мере, не самый) эффективный способ консервации чёрных металлов.

Всего +10,5 % хрома обеспечат устойчивость к коррозии в обычных атмосферных условиях, и это будет выглядеть красиво. А если хром слишком дорогой, его можно нанести гальваническим способом, как в случае с позолоченными украшениями.

Дополнительная цитата о нержавеющей стали из Википедии:

«...нержавеющие стали содержат достаточное количество хрома для пассивации, то есть самопроизвольного образования микроскопически тонкой инертной поверхностной плёнки из оксида хрома в результате реакции с кислородом воздуха и даже с небольшим количеством растворённого в воде кислорода. Эта пассивная плёнка предотвращает дальнейшую коррозию, блокируя доступ кислорода к поверхности стали, и тем самым не даёт коррозии распространиться вглубь металла. Эта плёнка восстанавливается сама, если её поцарапать или временно нарушить её целостность из-за неблагоприятных условий окружающей среды, которые превышают присущую данной марке стали коррозионную стойкость».

В противном случае мы могли бы использовать любой другой ковкий сплав, который не расширяется, не становится пористым и не расслаивается при окислении, или даже что-то, что изолирует себя от окружающей среды (например, нержавеющую сталь), а затем запустить процесс. Опять же, если это слишком дорого, можно использовать электролитический процесс, как в случае с анодированным алюминием.

Эти (и, вероятно, другие) методы имеют дополнительные практические преимущества. Сразу вспоминаются три из них:

Никаких потеков и капель.

Вы не сможете покрасить то, до чего не можете дотянуться. Хотите покрасить пространство между двумя металлическими листами (например, капотом или крышкой багажника), чтобы они снова не заржавели? Удачи вам в этом.

Пластиковые (то есть окрашенные) барьеры, скорее всего, примерно на три порядка толще, чем барьеры с электролитическим покрытием. Что? Представьте себе разницу между метром и километром. Это три порядка разницы, а также относительная разница между микронами и миллиметрами. И что? Покрасьте болт. Полностью. Да, включая резьбу. Грунтовка, несколько слоёв краски и лак. Теперь покрасьте гайку. Когда они будут готовы, попробуйте соединить их, не удаляя краску. У вас не получится. Во многих случаях (особенно с тонкими нитями) нить будет совсем не похожа на нить; каждый слой приближает впадины к вершинам, и допуски превышаются.

Дополнительная информация об электрохимической пассивации и оксидных покрытиях из Википедии:

«Воронение — это процесс пассивации, при котором сталь частично защищается от ржавчины. Название процесса происходит от сине-чёрного цвета получаемого защитного покрытия. Настоящее воронение — это электрохимическое конверсионное покрытие, образующееся в результате окислительной химической реакции с железом на поверхности, в ходе которой избирательно образуется магнетит (Fe3O4), чёрный оксид железа. Чёрный оксид обеспечивает минимальную защиту от коррозии, если только поверхность не обработана вытесняющим воду маслом для уменьшения смачивания и гальванического воздействия». Можно провести различие между традиционной воронением и некоторыми другими, более современными покрытиями на основе чёрных оксидов, хотя воронение является разновидностью покрытий на основе чёрных оксидов.

Металлические детали с резьбой и анодированным покрытием не являются чем-то необычным и относительно легко поддаются окрашиванию/персонализации:

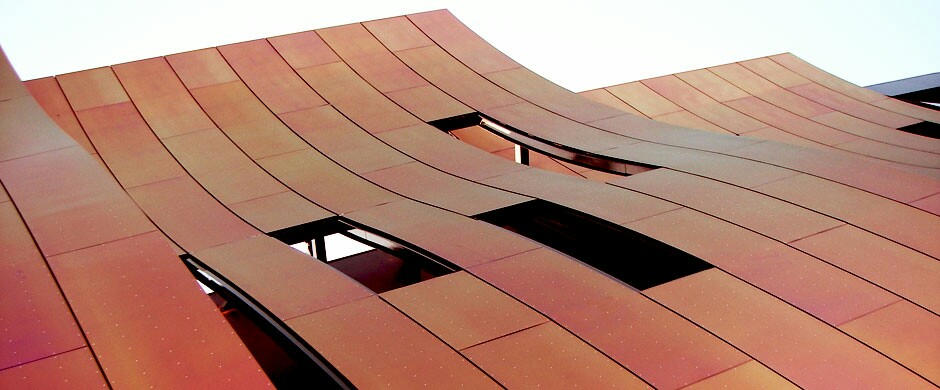

Кроме того, нержавеющая сталь может быть текстурированной и цветной:

Перевод вопроса с Mechanics Stack Exchange

Лицензия: CC BY-SA (2.5–4.0)

Оригинальный вопрос: https://mechanics.stackexchange.com/questions/57958/why-do-we-continue-to-paint-cars-with-plastics

ПРИМЕЧАНИЕ. Этот ответ добавлен сюда, чтобы дополнить ответ Стива Мэтьюза, поскольку он привёл несколько очень убедительных доводов.

Я хочу обсудить три пункта, которые вы добавили:

Хотя вы правы в том, что при гальваническом покрытии не бывает «подтёков, капель или ошибок», производители автомобилей довели процесс покраски до совершенства, когда речь идёт о транспортных средствах, сходящих с конвейера. Рискну предположить, что более 90 % автомобилей, произведённых в США, окрашиваются на конвейере с использованием роботов, которые обеспечивают точность покраски. Здесь так мало «подтёков, капель или ошибок», что об этом почти не стоит упоминать. Роботы настолько хороши.

Вам не нужно наносить краску между слоями, потому что грунтовка/герметик сделают это за вас. Опять же, сегодня многие автомобили проходят процесс окунания, при котором весь кузов погружается в ванну с грунтовкой/герметиком, а затем переворачивается. Это обеспечивает ПОЛНОЕ покрытие всех поверхностей для предотвращения ржавчины и коррозии. Этот процесс настолько хорош, что производители дают гарантию на отсутствие ржавчины на поверхностях кузова в течение многих лет после сборки автомобиля.

Большинство болтов не окрашивают, за исключением головки болта (поскольку она скрепляет кузовные панели до и после покраски). В этом нет особой необходимости. Если болт должен быть устойчивым к коррозии, его покрывают цинком или наносят на крепление какой-либо другой ингибитор коррозии. Однако большинству гаек и болтов это не нужно. Даже в этом случае большинство производителей не беспокоятся об этом.

Здесь нужно помнить о двух вещах.